家具装备生产分为零件生产和整机装配两部分,采取分步上线,逐步推进的方式,第一步:

1. 计划管理:PMC下达初步计划,车间主管根据急单快速调整车间生产安排。

2. 过程管理:跟踪零件生产进度,急件优先机制,保证装机零件齐套。

3. 委外管理:管理委外发料于收料,数据于ERP对接。

4. 设备联网:监控设备状态,提高设备利用率。

5. 质量管理:品检信息PDA即时录入,自动分析质量情况。

6. 计件工资:通过系统自动统计计件工资约束工人必须准确及时报工。

7. 绩效考核:考核工人的准时完工率,自动输出绩效,提高员工积极性。

然后逐步导入装配零件需求计划、装配过程管理、质量追溯管理、仓库作业管理等模块。

1. 装配缺件:根据客户交货最新计划,自动计算所需零件,与库存及车间在制进行对比,列出缺少的物料,重新分配库存占用及调整在制零件的优先等级。

2. 产线管理:生产任务无纸化下发到各产线,记录装配过程的用料及检验信息。

3. 质量追溯:实现手机端录入机身号,查询零件号及生产信息,便于维修和召回。

4. 仓库作业:零件扫码出入库,成品RFID自动入库,物料积压查询等。

MES实际应用场景:零件生产车间一角

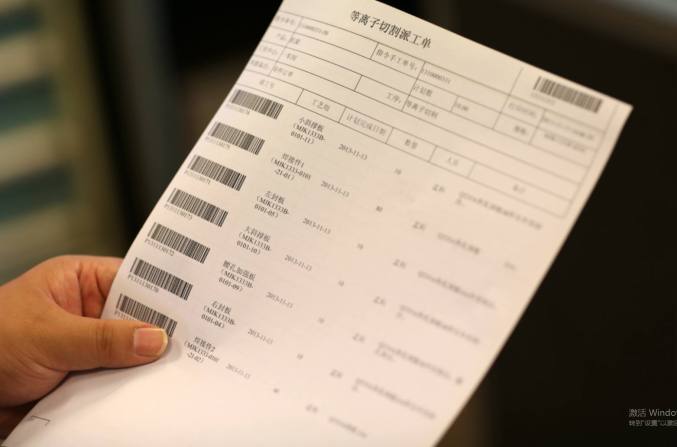

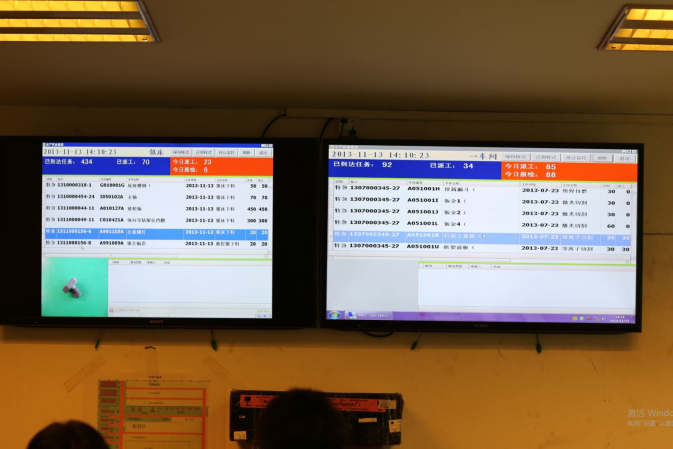

MES实际应用场景:PMC下达零件生产计划

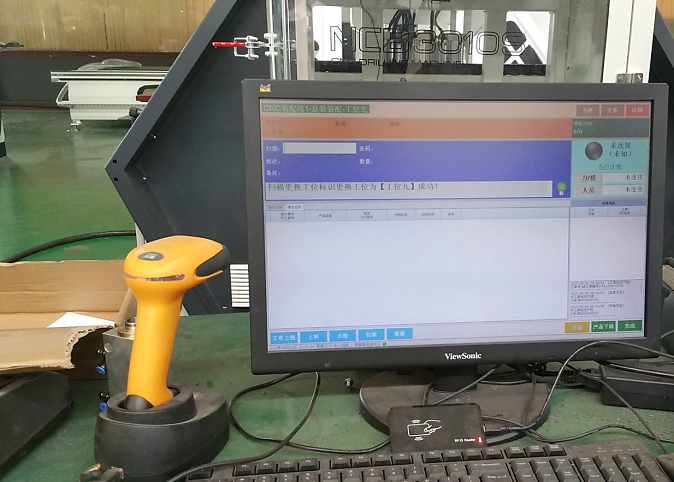

MES实际应用场景:车间部署的工控机,接收工作计划、查询图纸、开工、报工

MES实际应用场景:工人的操作通过刷卡或扫码快速完成工作,无需培训

MES实际应用场景:激光切割等开料工序合并工作单,扫码一次即完成多个任务的品检与报工

MES实际应用场景:品检人员用PDA扫码工单进行质量检验

MES实际应用场景:车间物料标签,根据重要性选择RFID电子标签和普通条码标签两种

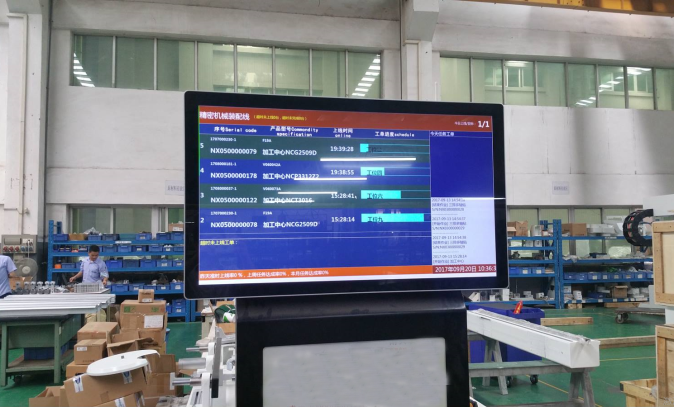

MES实际应用场景:车间CNC联网,实时监控设备状态

MES实际应用场景:设备联网终端机,工人刷卡当班,记录机台的工作人员信息

MES实际应用场景:工单任务下发到终端机,工人刷卡或扫码进行开工、报工

MES实际应用场景:装配车间一角

MES实际应用场景:PMC每周根据客户确定订单交货顺序查询装配缺料,自动加紧零件车间在制工单

MES实际应用场景:装配分为单元式与流水线两种,根据不同机型确定,采用不同的管理方式

MES实际应用场景:装配计划下达后打印过程卡下发到各个产线。

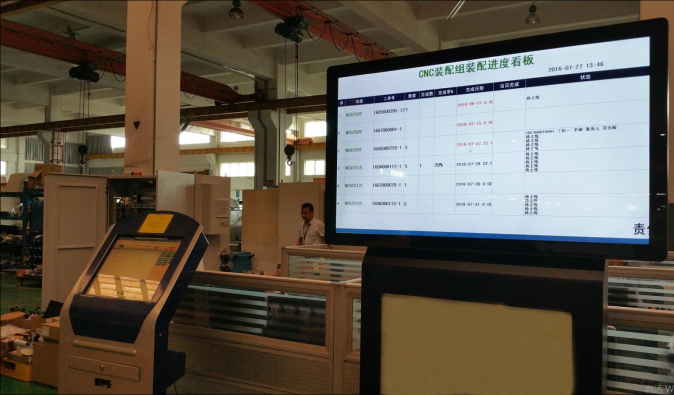

MES实际应用场景:单元式装配组设置电脑用于扫码记录装配进度、装配部件编号等。

MES实际应用场景:关键部件的条码标签

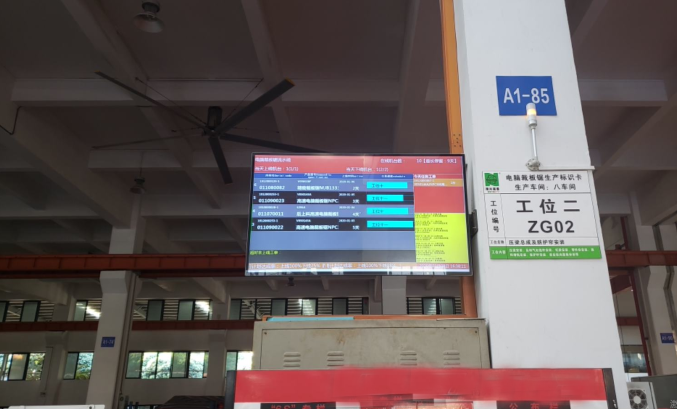

MES实际应用场景:单元式装配的生产看板

MES实际应用场景:PMC跟踪产线缺料看板,包括采购与自制物料

MES实际应用场景:流水线装配车间

MES实际应用场景:每个工位部署智能终端机,记录岗位人员,通过RFID自动记录机台流转。

MES实际应用场景:工位安灯系统发现异常变红色提醒相关人员及时处理。

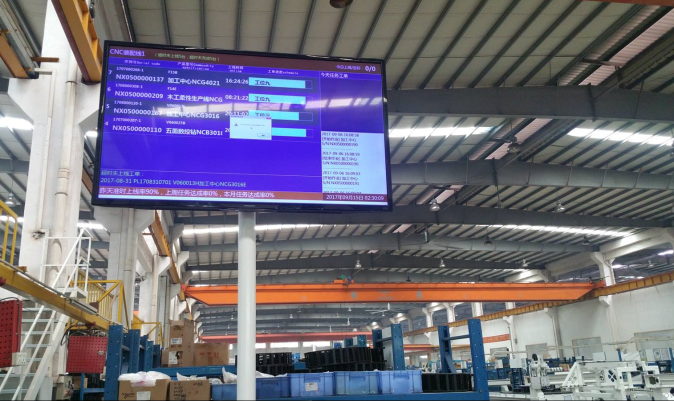

MES实际应用场景:流水线的生产看板和工位安灯

MES实际应用场景:装配工位的工控机,用于查看图纸和过站扫码

MES实际应用场景:车间看板,实时了解生产动态